Page 50 - Master Magazine 9

P. 50

termocoppie inserite nel getto, e conoscendo il decadimento della resistenza cubica a

compressione ad una generica temperatura (si veda la Fig. 3), è stato anche ricavato il

T

20

profilo della resistenza residua del materiale (Rcm /Rcm ), con l’obiettivo di delineare il

comportamento meccanico atteso alle diverse profondità.

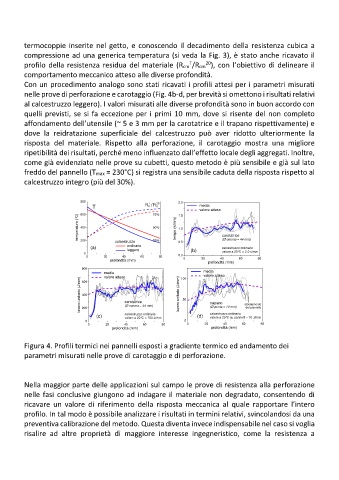

Con un procedimento analogo sono stati ricavati i profili attesi per i parametri misurati

nelle prove di perforazione e carotaggio (Fig. 4b-d, per brevità si omettono i risultati relativi

al calcestruzzo leggero). I valori misurati alle diverse profondità sono in buon accordo con

quelli previsti, se si fa eccezione per i primi 10 mm, dove si risente del non completo

affondamento dell’utensile (~ 5 e 3 mm per la carotatrice e il trapano rispettivamente) e

dove la reidratazione superficiale del calcestruzzo può aver ridotto ulteriormente la

risposta del materiale. Rispetto alla perforazione, il carotaggio mostra una migliore

ripetibilità dei risultati, perché meno influenzato dall’effetto locale degli aggregati. Inoltre,

come già evidenziato nelle prove su cubetti, questo metodo è più sensibile e già sul lato

freddo del pannello (Tmax = 230°C) si registra una sensibile caduta della risposta rispetto al

calcestruzzo integro (più del 30%).

800 T 20 2.0

T R c / R c media

valore atteso

600

75%

1.5

temperatura (°C) 400 50% tempo (s/mm) 1.0 carotatrice

200

ordinario

(a) calcestruzzo 25% 0.5 (Ø corona = 44 mm)

calcestruzzo ordinario

leggero

0 (b) valore a 20°C = 2.0 s/mm

0 20 40 60 80 0.0 0 20 40 60 80

profondità (mm) profondità (mm)

800

media media

valore atteso 100 valore atteso

lavoro unitario (J/mm) 400 carotatrice lavoro unitario (J/mm) 50 trapano sfondamento

600

(Ø corona = 44 mm)

200

calcestruzzo ordinario

(c) calcestruzzo ordinario (d) (Ø punta = 10 mm) del pannello

valore a 20°C su pannelli ~ 70 J/mm

valore a 20°C = 700 J/mm

0 0

0 20 40 60 80 0 20 40 60 80

profondità (mm) profondità (mm)

Figura 4. Profili termici nei pannelli esposti a gradiente termico ed andamento dei

parametri misurati nelle prove di carotaggio e di perforazione.

Nella maggior parte delle applicazioni sul campo le prove di resistenza alla perforazione

nelle fasi conclusive giungono ad indagare il materiale non degradato, consentendo di

ricavare un valore di riferimento della risposta meccanica al quale rapportare l’intero

profilo. In tal modo è possibile analizzare i risultati in termini relativi, svincolandosi da una

preventiva calibrazione del metodo. Questa diventa invece indispensabile nel caso si voglia

risalire ad altre proprietà di maggiore interesse ingegneristico, come la resistenza a